Share

Pin

Tweet

Send

Share

Send

Som regel gjør slike enheter ikke engangsbruk, og er designet for langvarig bruk. Derfor ligger hele hemmeligheten i deres eksepsjonelle nøyaktighet, slik at de bekreftede dimensjonene en gang for alle kan være i stand til å erstatte målebåndet eller til og med bremseklaven.

Den eneste ulempen med dette, som de fleste møbler og snekkermaler, er den fullstendige mangelen på tilpasning. Det vil si at hvis du har laget det under tykkelsen på brettet, si 25 mm, og intervallet mellom de to dyvelene med samme forbindelse er 30 mm i sentrene, vil det være slik, og ingenting annet. For en annen størrelse, må du lage en annen mal.

Vi vil analysere bruken av malen vår ved å produsere en liten ramme - en ramme eller en ramme av en møbelfasade. En rask beregning viser at selv når du lager et så enkelt produkt, vil det være nødvendig å installere 12 dybler, noe som betyr å bore 24 eksakte hull. Bare det å merke dem vil ta mye tid, og med en mal blir dette gjort mange ganger raskere. La oss komme i gang!

Materialer, verktøy for å lage en mal

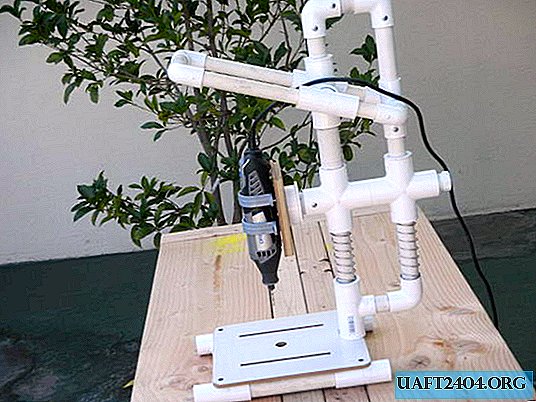

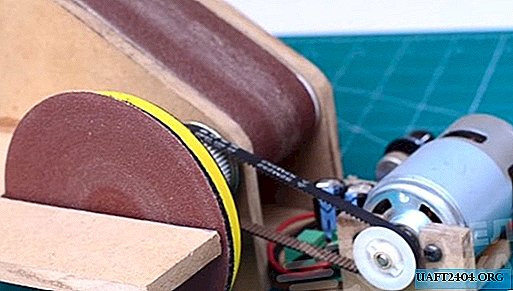

Det er rimelig å tro at slik nøyaktighet ikke kan gjøres med bare hender. Vi trenger en sirkulær med en vogn for skjæring i en vinkel på 90 ° og en vertikal boremaskin. For verksteder er dette utstyret ikke spesielt unikt, fordi det i dag er ganske rimelig.

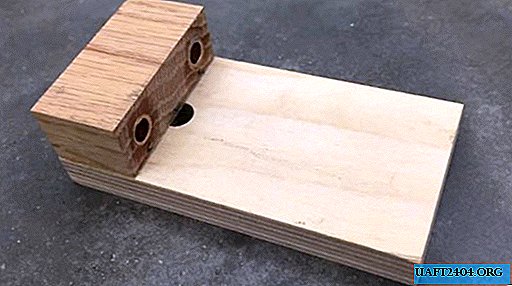

Materialet til malen er produksjonsavfall. Du hørte riktig, vi vil gjøre det fra utranger av emner, siden dimensjonene er veldig små. Du vil trenge lim, øvelser med forskjellige diametre og et godt måleverktøy - en linjal eller vernier. Det generelle synet på malen vår er som følger.

Lage en mal for dybler

Det første trinnet er å velge en blank for den arbeidsende delen av malen. Hardved blir ansett som ideelt for dette: eik, akasie, bøk, ask. Vi blottlegger linjalen på sirkulæret, og vi kutter arbeidsstykket, bredden er 5 cm. Vi kutter arbeidsstykket i rette vinkler med vognen på samme sirkulær. Lengde - 2,5-3 cm.

Nå må du merke det så nøyaktig som mulig under arbeidshullene. Men hvis de ikke blir beskyttet, blusser treverket fra mange øvelser veldig raskt opp, og malen blir unøyaktig. For å unngå dette velger vi flere segmenter av et metallrør med en innvendig diameter på 8 mm (dette er på størrelse med en standard møbelduvel), og vi lager dem til passformede hylser for malen.

Vi borer hull for dem på en vertikal maskin. Senterintervallet er satt ut fra arbeidsstykkene våre, som vi vil behandle ved å bruke malen (i vårt tilfelle er dette ca 3 cm).

Fra et lite stykke kryssfiner (tykkelse 8-10 mm) lager vi en håndtakholder. Vi klipper det på et sirkulært langs arbeidsdelens bredde, det vil si 5 cm.

Etter å ha målt størrelsen på lengden på arbeidsdelen, satte vi et merke midt på denne kryssfinerplaten. Vi borer et gjennomgående hull med en diameter på 9-10 mm. Dette vil være et teknologisk hull. Den kan være litt kjørt foran.

Marker midten mellom de to hullene i den arbeidsdel av malen ved å bruke en vernier. Vi setter merke på sidekanten.

Nå kan du koble de to delene av malen sammen ved å lime dem på snekker- eller PVA-limet.

Det var tur til å legge metallhylser for boring i malen vår. Hvis hullene ikke blir løsnet, vil de holde godt uten lim. Du kan trykke dem inn med en manuell snekkerklemme.

Malen vår er klar, nå kan du sjekke den i aksjon. De må jobbe og trykke klemmen til arbeidsstykket. Som du ser, fungerer alt bra!

Teknologien for å bruke en slik enhet er veldig enkel. På en flat overflate er det nødvendig å plassere den prefabrikkerte strukturen slik at det er mulig å markere midtpunktene til alle kompisene. Dette kan gjøres for hånd, uten rulett. I stedet for sammenkobling av elementene gjøres identisk merking av begge delene som skal skjøtes, og en kort risiko er plassert på begge arbeidsstykkene.

Videre er alt som om det er riflet: malen gjennom inspeksjonshullet er sentrert med markeringer på delene og festet med en klemme. Hull bores uten ytterligere målinger. Boredybden justeres etter lengden på boret eller av en avtakbar begrenser.

Det gjenstår alle detaljer før skjøten som skal smøres godt med lim, og settes sammen ved å trykke skjøtene med klemmer. På en så enkel måte kan du lett unngå forskjeller i tykkelse når du skjøter ferdige arbeidsstykker, deres påfølgende sliping og endringer i tykkelsen.

Så mange mangler løses med en liten enkel mal!

Share

Pin

Tweet

Send

Share

Send