Share

Pin

Tweet

Send

Share

Send

Oppgaven var i tillegg å skaffe et drivhus som måler 3 meter bredt, 8 meter langt, med evnen til å fritt bevege en person med gjennomsnittlig høyde i det, d.v.s. opp til 1,8 meter. Derfor bestemte jeg meg for å lage et polykarbonatdrivhus med en ramme laget av en metallprofil av mitt eget design.

Rammen er hovedsakelig skissert fra et lysmetallrør og hjørne. Utformingen av "tak" laget mønstype, den vanlige gavlen, testet i pålitelighet. Høyden på mønet vil variere avhengig av værforholdene i ditt område, jeg valgte med en raftervinkel på 45 grader, slik at snø lett kan gli om vinteren. Når du installerer sperrene forsterket med en tverrgående bjelke, forbinder du med en trekant.

Standard polykarbonatplater har følgende dimensjoner: tykkelse 4 mm, bredde 2,1, lengde 6 meter. Jeg gjør oppmerksom på kvaliteten på polykarbonat, jeg brukte den russiske produsenten Sunnex, la oss si at den er av middels kvalitet, det er et mer holdbart og tett materiale, dette merkes i avbøyning, struktur og vekt, gjennomstrømning til ultrafiolett. Valget er ditt, men ikke lagre, for å unngå gjennombrudd under belastning fra snø eller vind.

Tradisjonelt begynte byggingen med å legge et lite fundament, siden drivhuset i mitt tilfelle måtte fikses grundig, samt å unngå forvrengninger. Jeg påførte tynne fundamentblokker og armert betongsviller. Bolter for kraftige festinger av rammen rundt hele omkretsen av drivhuset ble lagt i de "vanlige" hullene på svillene. Under installasjonen av hele rammekonstruksjonen sveiset i deler tjente disse festene som en fikseringstjeneste for den videre installasjonen av det øvre gitteret (det var imidlertid nødvendig med assistenter for å støtte rammen i øyeblikket).

Caracas laget av et metallprofilrør 20 * 40 mm med en grill opp til 1 meter, ellers kan polykarbonat falle gjennom om vinteren fra isete snø. Han gjorde de nedre endene fra hjørnet 35 * 35 mm, slik at døren ville stenge ved skjøten.

Ikke et viktig øyeblikk, vi designer rammen på en slik måte at de skjærer polykarbonat mest økonomisk, nemlig at vi gjør sideveggene 1,05 meter høye, med hensyn til å skjære arket halvveis på langs. Rafters 2,1 meter lange, for å feste to ark på taket og kutte ett ark i to meter.

I tillegg til døren, leverte jeg to vinduer for ventilasjon i drivhuset, fra le-siden på enden og siden av strukturen, sveiset 20 * 20 mm fra en lysprofil. Jeg installerte vinduene på pianohengslene, de er ganske tynne og forstyrrer ikke polykarbonatet for å passe tett inn i rammen.

Alle ledd og hull i polykarbonatet passerte gjennom silikon, og fra bunnen av gapet med monteringsskum. Rammen på stedene for sveising ble slipt, malt med en korrosjonsbeskyttelse og maling.

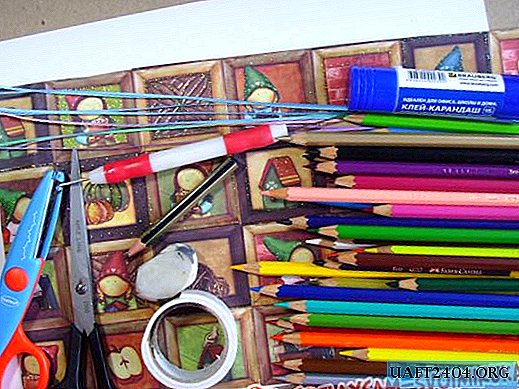

Materiale for å bygge et drivhus:

- polykarbonat 2,1 * 6 m. - 5 ark;

- metallprofilrør 20 * 40 mm - 120 meter;

- metallprofilrør 20 * 20 mm - 18 meter;

- selvskruende skruer med en skive og en bor - 1000 stykker;

- fundamentblokker (sviller) med en total lengde på 22 meter;

- sand for å legge grunnlaget;

- festemidler og bolter for rammen;

- antikorrosiv maling;

- dør- og klaverhengsler, dørhåndtak;

- sveiseelektroder 3 kg.

Fordelene med drivhuset: gavl solid konstruksjon; stiv festing av rammen; nødvendige geometriske dimensjoner; brukervennlighet; muligheten for økonomisk kutting av materiale; få ledd.

Ulemper: veikrysset mellom tak- og sidekarmstol viste seg å være forsterket med to profiler, noe som ikke er økonomisk levedyktig.

Share

Pin

Tweet

Send

Share

Send