Share

Pin

Tweet

Send

Share

Send

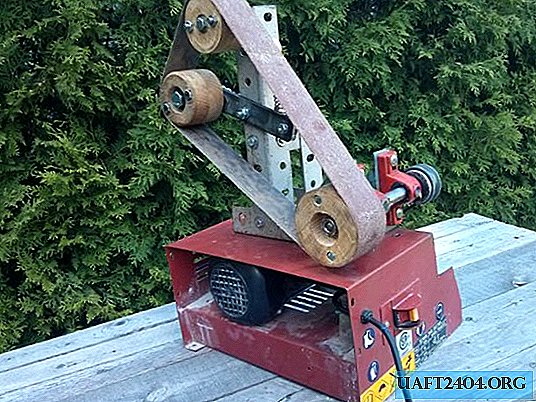

Jeg har produsert kniver i flere år, og bruker alltid 2,5 x 60 cm og 10 x 90 cm beltekvern i min virksomhet. I lang tid ønsket jeg å kjøpe en annen, med en båndbredde på 5 cm, da dette ville forenkle arbeidet mitt. Siden et slikt kjøp ville være en faktura, bestemte jeg meg for å gjøre det selv.

Problemer med å designe den fremtidige maskinen:

Tre begrensninger måtte overvinnes. For det første var det ingen 10 cm bred tape på stedet, det kunne bare bestilles på Internett. For meg virket dette alternativet ikke veldig akseptabelt, siden det ikke er større skuffelse enn å finne at båndet er utslitt og må byttes ut, og du må vente en uke eller to til en ny kommer. For det andre var det et problem med videoene. Jeg søkte, men fant ikke passende bånd i 10 cm. For det tredje motoren. For en remsslynger trengs en ganske kraftig elektrisk motor, og jeg ønsket ikke å bruke for mye på dette prosjektet. Det beste alternativet for meg var å bruke en brukt motor.

Løsninger på designproblemer:

Det første problemet med båndet fant en enkel løsning. Siden beltet 20 x 90 cm var tilgjengelig for salg i byggebutikker til en fornuftig pris, kunne jeg lage to 10 cm ut av det. Dette påla begrensninger på størrelsen på maskinen min, men på grunn av priseffektiviteten var dette alternativet det beste. Det andre problemet ble løst ved hjelp av en dreiebenk. For å gjøre dette, så jeg en video på Internett, og innså at jeg selv kunne lage videoene jeg trengte. Med en motor var oppgaven mer komplisert. I garasjen hadde jeg flere elektriske motorer, men av en eller annen grunn måtte jeg forlate dem. Til slutt valgte jeg en gammel kappemaskin hvor en 6-ampers elektrisk motor ble installert. På den tiden innså jeg at denne kraften kanskje ikke er nok. Men siden arbeidet var på fasen av eksperimentet, bestemte jeg meg for å først oppnå en fungerende versjon av maskinen, og motoren kan erstattes senere. Faktisk er motoren egnet for en liten mengde arbeid. Men hvis du skal produsere mer intensiv sliping på det, vil jeg anbefale et 12-amp minimum.

Til slutt var det interessant å eksperimentere. Og jeg trodde det ville være nyttig å dele en knivproduserende maskin, uten å bruke mye penger.

Verktøy og materialer

instrumenter:

- Vinkelsliper med skjæreskiver.

- Bor og bor.

- Skiftenøkkel 11, 12 og 19.

- Dreiebenk.

- Vise.

materialer:

- Elektrisk motor (minimum 6 A, eller anbefalt ved 12 A).

- Ulike lagre.

- Muttere, bolter, skiver, låseskiver i forskjellige størrelser.

- Metallhjørnet.

- Slipebelte 20 cm.

- 10 cm remskiver.

- Kraftig vår.

- Stållist 4 x 20 cm.

- Stang 2,5 x 10 x 10 cm fra tre eller MDF.

Elektrisk motor til maskinen

Jeg hadde valg mellom flere motorer, men den elektriske motoren som sto på flisskjæremaskinen hadde et mer passende kabinett. Til en viss grad var arbeidet med maskinen som et eksperiment, fordi jeg ikke var sikker på om motorens nok kraft. Derfor slo jeg meg til ro med en modulløs løsning med en ramme for beltemekanismen som et enkelt element, som kan fjernes og omorganiseres på en kraftigere basis. Motorens rotasjonshastighet var ganske fin hos meg, men den bekymret at 6 A ville gi svak kraft. Etter en liten test så jeg at denne motoren var egnet for enkel betjening, men for mer intensivt arbeid, må du velge noe kraftigere. Når du designer maskinen din, må du være oppmerksom på dette øyeblikket.

Som jeg nevnte var foringsrøret til den elektriske motoren veldig egnet, da det tillot å lage en vertikal maskin som ville være lett å flytte.

Først må du frigjøre den ved å fjerne skrivebordet, sagen, beskyttelsen, vannpannen og bare la den elektriske motoren ligge. En annen fordel med å bruke denne motoren var en kjerne med en gjenge og en mutter for feste av sagen, noe som gjorde det mulig å installere en remskive uten å bruke en nøkkel (hva en nøkkel er, vil jeg forklare senere).

Siden jeg hadde en remskive som var for bred, bestemte jeg meg for å bruke store klemskiver, som vanligvis fikser sagen, og snur den ene siden opp ned slik at det er en kileformet spor mellom dem. Jeg fant ut at plassen mellom dem er for smal, og for å utvide den, la jeg en låseskive mellom dem. Fordelen med denne metoden er at høytrykksvaskerne har en flat kant som er festet med en flat kant for samtidig rotasjon med kjernen.

Stropp

Drivremmen jeg brukte var 7 x 500 mm. Du kan bruke standard 12 mm, men den tynne er mer fleksibel og den vil laste motoren mindre. Han trenger ikke å rotere slipeskiven.

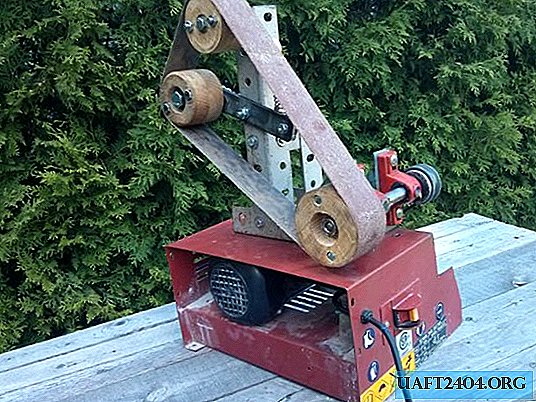

Båndsliperanordning

Enheten er enkel. Den elektriske motoren driver et belte som roterer “hoved” remskiven 10 x 5 cm, som driver slipebeltet. En annen remskive på 8 x 5 cm ligger 40 cm over den viktigste og 15 cm bak den og er montert på et lager. Den tredje 8 x 5 cm remskiven roterer på spaken og fungerer som en spennvals, og holder tettebåndet tett. På den andre siden er spaken fjærbelastet til rammen.

Definisjon av stasjonstype

Hovedproblemet var å rotere hovedskiven direkte med en elektrisk motor eller ved hjelp av en ekstra remskive og drivrem. Først av alt valgte jeg en remdrift fordi jeg ønsket å ha muligheten til å erstatte motoren med en kraftigere en, men det var en annen grunn. Når du utfører tungmetallbearbeiding, er det fare for å få problemer. Beltedrift i slike tilfeller vil gli, mens direkte kjøretur vil skape store problemer. Med en stropp vil enheten være tryggere.

Rammeproduksjon og installasjon

Det er viktig å nevne at bruk av et metallhjørne som ramme kan ha både fordeler og ulemper. Den åpenbare fordelen er at det er praktisk å sette sammen, som designer i barndommen. Men den største ulempen er at den er sterk i bare to retninger, men svak i vridningen. Så du må ta hensyn til denne svakheten og beregne hvilket dreiemoment som kan overføres fra trinsene til rammen, og kompensere for det ved hjelp av ekstra hoppere.

skjæring:

Du kan bruke en baufil for å skjære et hjørne, men en vinkelsliper med en skjæreplate vil gjøre jobben raskere. Etter at alle elementene er kuttet av, vil jeg anbefale å slipe alle skarpe kanter for ikke å kutte seg selv under montering. Hullene kan bores ved bruk av et vanlig bore- og skjærevæske.

Hovedfilm

Hovedrullen er den viktigste delen av prosjektet, da den mottar dreiemoment fra motoren og overfører den til båndet. Jeg brukte en gammel gjennomføring for å montere den, men jeg anbefaler å bruke peiling i stedet. Bussingene takler oppgaven sin, men de blir konstant overopphetet og krever jevnlig smøring. Dessuten kan de spre skittent fett, noe som er irriterende under drift.

aksel:

På sidene av skaftet er det en gjenge med en annen retning, slik at festeboltene ikke løses under rotasjon. Hvis du klipper den ene siden med en tråd, som jeg gjorde, må du la den som går mot klokken, ellers blir du nødt til å lage en låsebolt (jeg vil beskrive hvordan du gjør det senere) og en stikknål. Hovedskiven vil bli brukt på den trimmede kanten.

trinse:

Fortsatte temaet gjenbruk, fant jeg en gammel trinse fra et annet prosjekt. Dessverre forberedte jeg den på den gjengede pinnen han måtte holde på, men dette er faktisk ikke noe problem. Jeg lagde en rektangulær utskjæring i denne remskiven. Deretter kuttet jeg et spor i enden av skaftet ved hjelp av en vinkelsliper. Etter å ha plassert nøkkelen i hullet som ble dannet av sporet av skaftet og det rektangulære snittet av remskiven, festet jeg dem godt i forhold til hverandre.

Produksjon av ruller til en slipemaskin

Jeg laget ruller fra flere biter av hardtre 2,5 cm tykk. Men du kan bruke MDF, kryssfiner eller annet materiale. Når du legger lagene, må du passe på at fibrene er vinkelrett, dette vil gi rullene ekstra styrke og lagene vil ikke sprekke.

Det er nødvendig å lage tre valser: hovedrullen, den øvre rullen og spennvalsen. Hovedrullen er laget av to stykker på 13 x 13 cm på 2,5 cm. Topp- og spennvalsene av to trebiter som måler 10 x 10 cm.

prosessen:

Begynn med å lime par 13 cm og 10 cm trebiter, klem dem fast med klemmer. Etter at limet har tørket, klipper du hjørnene med en gjæringssag, og finn deretter midten av hver del. Fest dem i en dreiebenk og behandle dem til størrelsene er 5 x 10 cm og 5 x 8 cm.

Topp- og tomgangsruller:

Deretter er det nødvendig å installere lagre i ruller som måler 5 x 8 cm. Velg en kjerne eller fjærbor, og bor en fordypning i midten til bredden på lageret. Lagringens indre ring skal rotere fritt, så du trenger å bore et hull som går gjennom rullen gjennom lagringens indre ring. Dette vil tillate bolt å gå gjennom med et minimum hull.

Hovedfilm:

Denne delen gjøres litt annerledes. Det er ingen lagre på den, men hvis skaftet forlater valsen mindre enn 5 cm, vil det være nødvendig å slipe valsen i bredden. Mål diameteren på skaftet og i midten av valsen du trenger for å bore det samme hullet. Forsøk å sette inn skaftet, den skal holde tett, ellers ruller rullen.

Boltrulle

Deretter bør du feste de to halvdelene av rullene med bolter, ikke stol bare på lim. Husk at bolthodene må være innfelt i et tre, da rullen roterer i nærheten av rammen.

Spennespak

Spaken er laget av en metalllist som måler 10 x 30 x 200 mm med avrundede kanter. Det er nødvendig å bore ganske store hull i den, så jeg anbefaler å bruke en boremaskin og mye fett til dette. Trenger bare 4 hull. Den første er på omdreiningspunktet. Den er ikke i midten av planken, men 8 cm fra kanten. Det andre hullet vil være på kanten nærmest pivotpunktet. Det vil tjene til å feste våren. Det må bores ytterligere to hull i motsatt ende, omtrent 5 cm fra hverandre. De skal være litt bredere i diameter, da de vil bli brukt til innstilling, som jeg vil diskutere senere.

Når alle hullene er laget, kan du fikse skulderen i en vertikal vinkel mellom øvre rulle og sokkel. Enden som fjæren skal festes på, rettes mot hovedrullen. Den skal rotere fritt, så jeg anbefaler å bruke to muttere til festing, ikke vri den viktigste helt, men bruke den andre som låsemutter.

Installere valser

Den øvre rullen er statisk festet, og må være tydelig i samme plan med strammerullen og hovedrullen. Du kan gjøre alt for øye, men jeg anbefaler at du sjekker alt godt med et nivå. For å justere rullen, kan du legge til en skive, eller, hvis ikke nok, en bolt. De settes inn mellom rammen og rullen.

Ingen grunn til å montere spennvalsen helt. Det er også nødvendig å lage en stabiliserende enhet.

Båndstabilisering

Slitasje på rullene eller deres ujevn overflate kan føre til at slipetape gradvis kommer ut av dem under drift. En stabiliseringsanordning er en enhet på en spennvals som gjør at den kan være i vinkel for å sikre at slipetape holdes i sentrum. Enheten er mye enklere enn den ser ut, og består av en festebolt, litt fritt spill av spennvalsen og en justeringsbolt.

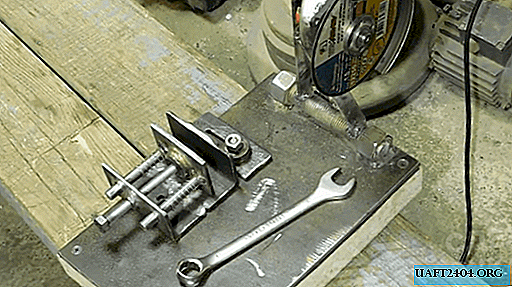

Boring av bolthull:

For dette formålet laget jeg et apparat, i form av en kileformet utskjæring i brettet, som vil bidra til å holde bolten på plass på tidspunktet for boringen. Du kan gjøre dette manuelt, men jeg anbefaler det ikke.

Feste bolt

En festebolt er en enkel bolt med et hull som er boret i den, og som er installert på stangen gjennom et bredt hull som er nærmere rotasjonspunktet til spaken. Siden den er plassert mellom spaken og rullen, må hodet være skjerpet slik at rullen ikke fester den. Bolten må festes som vist.

Bolt som rullen er montert på

Den trenger å løsnes litt, slik at spennvalsen får et lite spill. Men for å forhindre at den spinner, må du lage en castellated mutter. For å gjøre dette, trenger du bare å gjøre snitt på kantene av en vanlig mutter slik at det ser ut som en krone. Det vil være to borede hull i selve bolten: det ene for justeringsbolten, og det vil være på linje med hullet på festebolten, og det andre for å feste den støpte mutteren med en stikknål.

Bolt for å justere:

Etter at spennvalsen er satt på plass, kan du installere justeringsbolten, som vil passere gjennom hullene i festebolten og bolten som spennvalsen roterer på. Systemet fungerer når du strammer justeringsbolten, og tvinger rotasjonsaksen til spennvalsen for å forskyve rotasjonsvinkelen utover, og dermed tvinges båndet nærmere mekanismen. En fjær i den andre enden av spaken justerer spenningen i motsatt retning. Jeg anbefaler å feste justeringsbolten med en låsemutter, da vibrasjoner kan løsne den.

Merk: Du kan legge en fjær på baksiden av spennvalsen, men jeg har ikke funnet en grunn til at dette er verdt å gjøre. En liten fordel vil være at rullen på denne måten får mindre spill. Men jeg vil legge til at jeg ikke gjorde dette, og at jeg ikke hadde noen problemer.

DIY ferdigstillelse av maskinen

Når alt er gjort, må du sjekke alle boltene igjen, og sørge for at stabiliseringsmekanismen er montert riktig. Da må du slå på enheten for første gang, noe som kan være skummelt. Det er som å kjøre bil der rattet og girkassen ikke fungerer. Jeg anbefaler å slå motoren av og på i veldig kort tid slik at maskinen ikke roterer med full effekt.

For meg var faktisk den vanskeligste delen å sette opp våren. Hvis det trekker for mye, vil ikke båndet kunne rotere ... For svakt - og det er umulig å holde det, det flyr, noe som er farlig i seg selv.

Ferdig!

Det er alt. Du bør få en anstendig beltekvern med middels kraft, som om ønskelig kan gjøres om til en kraftigere.

Jeg håper du likte dette verkstedet. Takk for oppmerksomheten.

Originalartikkel på engelsk

Share

Pin

Tweet

Send

Share

Send