Share

Pin

Tweet

Send

Share

Send

I mekanismene fra tidligere produksjonsår (maskiner, girkasser, drivverk), var tannhjul og tannhjul ofte laget av grått støpejern, som ved lav og middels belastning ikke var dårligere enn kolleger i stål, og støpeprosessen var enklere og billigere enn stål.

Men støpejern er sprøtt, og i girene og girene med en kraftig belastningsendring eller økning i det, knakk tennene, og hele mekanismen sviktet. Selvfølgelig ville det være bedre å bytte ut et gir eller et utstyr med en manglende tann med et nytt produkt, noe som ikke alltid er mulig. Så gjenstår det å prøve å gjenopprette tannen på en annen måte.

Et av alternativene er relatert til den mekaniske tilberedningen av stedet for en ødelagt tann, overflatebehandling av et materiale som er egnet for styrke og andre egenskaper, og prosessering av overflatebehandling for å få en ny tann som er nøyaktig i geometri.

Nødvendig utstyr, enheter og materialer

For arbeid trenger vi:

- kvern og minibor (drill);

- oksygen-acetylen sveise fakkel;

- midd,

- biomåling (målehode);

- dreiebenk;

- sandpapir;

- en skaft med mutter og rørstopp for girblokken og giret;

- en kutter for å danne en profil av hulrommet mellom tennene;

- aksen til en mølle med totalentreprise;

- dele hodet fresemaskin;

- måleverktøy (vernier tykkelse, mikrometer), etc.

For å fylle gapet mellom to tilstøtende hele tenner i forhold til en ødelagt tann, trenger vi:

- silisium (silikon) bronsestang;

- flux (hoveddel: boraks med en liten blanding av magnesium);

- glassfiber sveising teppe;

- filler, tøy servietter, etc.

Prosessen med å gjenopprette en ødelagt tann

Den består av tre stadier:

- Stedsforberedelse og fylling (forsegling) av gapet mellom to tilstøtende hele tenner med hensyn til den manglende.

- Lage en holder for et girklippemølle og en akse for å feste girblokken og giret på maskinen under prosessering.

- Dannelsen av tannprofilen ved prøvetaking av det avsatte materialet med en spesiell kutter på begge sider.

Forberede loddepunktet

Siden grått støpejern er vanskelig å maskinere maskinelt, er det nesten umulig å gjøre dette med en minibor. Det er bedre og raskere å slipe en ødelagt tann ved hjelp av en kvern.

Til slutt kan du gjøre basen grov med en bor for å gjøre basen grov. Dette vil gi en mer holdbar forbindelse av det avsatte materialet med støpejern.

Lodding prosess

Det begynner med en grundig og enhetlig oppvarming med en gass-acetylen-brenner, både loddestedet og de tilstøtende delene av giret. Ellers øker sannsynligheten for sprekker i støpejernsdelen.

Deretter varmes stedet for lodding og en lett silisium (silikon) bronsestang opp rødt, som etter oppvarming senkes ned i en beholder med fluss, hovedsakelig bestående av boraks med tilsetning av en liten mengde magnesium.

Deretter plasseres en silikonbronsestang belagt med en fluks over hulrommet og smeltes ved å bruke flammen til en gass-acetylen-brenner. Denne operasjonen fortsetter inntil det kiselholdige bronseloddet fyller hele volumet av hulrommet mellom tilstøtende hele tenner.

På slutten av dette stadiet, for å forhindre at sprekker raskt kjøles, dekker vi den restaurerte delen med et glassfibersveppe og lar det avkjøles sakte i ønsket tid.

Prosessen med å bearbeide endene av giret med lodding

Vi klemmer girhjulet inn i dreiebenkets chuck, og bruker målehodet, setter du blokken med minst mulig utkjøring, slår giret fra den ene eller den andre siden med en kule om nødvendig.

Deretter fjerner vi strømningen av lodding ved hjelp av kuttere og stikker utover endene på giret. På slutten av slipingen med sandpapir sliper vi prosesseringsstedene.

Forberedelse av blokken og fresemaskiner for arbeid

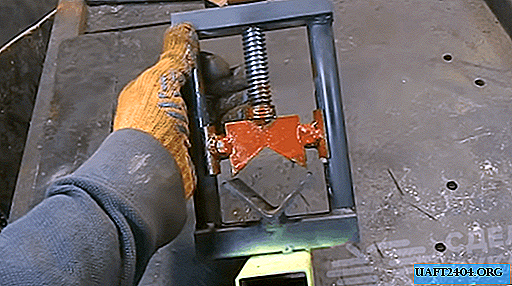

Girblokken og girene er montert på en dreiebenk på en forberedt akse ved å stramme mutteren og sylindrisk stopp.

For å lage en holder til fresekutteren tar vi en stålstang med en viss lengde og litt større diameter enn hullet i verktøyet. Vi klemmer den fast i dreiebenkets chuck, og fra den ene enden borer vi først et lite hull med et midtbor, som vi deretter utvider med en spiralbor til ønsket størrelse.

Deretter fikser vi kranen og setter den inn i hullet på enden av stangen i maskinens bakstokk. Ta hodestokken tilbake og klipp tråden for hånd, og vri på kranen med knappen. I den resulterende tråden skruer vi en hjemmelaget bolt med et flatt sylindrisk hode og to symmetrisk plasserte rektangulære utskjæringer i forhold til midten av stangen for å gripe med en spesiell nøkkel.

Så avslutter vi stangen på den andre siden og borer den til ønsket lengde under diameteren på spindelen til fresemaskinen. Dreiing utføres med en periodisk kontroll av diameteren for ikke å svekke størrelsen. På slutten sliper vi vendepartiet med et bånd og tørker av det med en klut.

Tannprofildannelse

Vi fester holderen til kutteren i spindelen til fresemaskinen og sliper stangen til størrelsen på hullet i kvernen, med jevne mellomrom måling av diameteren med et mikrometer. Slutt noten på slutten med sandpapir og tørk av med en fille.

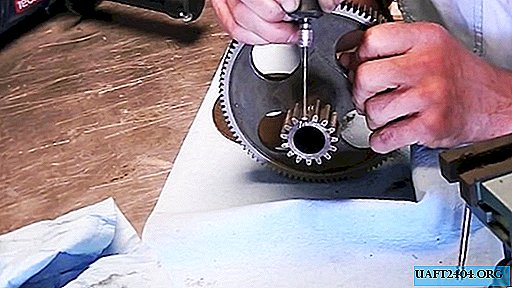

Vi setter kutteren på holderen og fikser den på enden med en festebolt, først for hånd, og på slutten med en spesiell nøkkel med en skrutrekker. Installer delingshode og halemasse på fresemaskinens skrivebord. Når vi klemmer en perfekt jevn stålstang mellom dem, blottlegger vi disse nodene for å sikre maksimal innretting i vertikale og horisontale plan. For å gjøre dette, bruk målehodene og juster posisjonen til halestokken i forhold til skillehodet. Etter eksponering er disse nodene sikkert festet til bordet på fresemaskinen.

Den viktigste operasjonen er den nøyaktige innretningen av kutteren med hensyn til giret som gjenopprettes. Til dette bruker vi en tykkelse, et mikrometer, en metalllinjal.

Del hodets karakteristikk med antall tenner og få antall omdreininger av håndtaket per 1 tann. Vanligvis oppnås et brøknummer. Da er denne verdien på sirkelen til skillelinjen.

Nå kan du slå på spindelen til fresemaskinen og begynne å danne et av hulrommene i den restaurerte tannen. Dette gjøres best i 2-3 pasninger, for ikke å skade overflaten. Når du danner en tann, er det nødvendig å fjerne partikler av materialet som blir kuttet fra kutteren og smøre verktøyet. Deretter trekker vi inn kutteren og vri giret nøyaktig ett trinn med et skillehode og gjenta forrige operasjon igjen.

Én kommentar

Hvorfor ta silisiumbronse for å danne en tann på et støpejernsutstyr? Er det ikke mer pålitelig å brygge et hulrom mellom tennene med en støpejernselektrode og deretter behandle det med en girkutter?

Gjør du dette, på grunn av den høye temperaturen, blir støpejernet "bleket" og det opprettes områder som praktisk talt ikke kan bearbeides. Silikonbronse tilsvarer styrke som grått støpejern, og i strekkfasthet enda høyere. Dessuten er behandlingen, som vi har sett, ikke vanskelig i det hele tatt.

Share

Pin

Tweet

Send

Share

Send