Share

Pin

Tweet

Send

Share

Send

Vil trenge

For arbeid vil vi bruke ganske rimelige og rimelige materialer og produkter:

- silikon "ELASTOLUX-M" for produksjon av muggsopp;

- silikon "ELASTOFORM" for fremstilling av underlaget;

- parafin eller vaselin separator;

- undertrykkelse for en form med en totalvekt på 1 kg;

- injeksjonspolyuretan "UNICAST 9" (base, del A);

- herder (del B);

- presisjon skalaer;

- plastglass.

Teknologi for støping av polyuretanprodukter i silikonformer

Først av alt er det nødvendig å skrive ut en hovedmodell med gatesystem på en 3D-skriver. Eller ta den ferdige delen, som må gjentas, stikk tannpirkene i rollen som gran. Det vil være nødvendig for fremstilling av gjenbrukbare silikonformer.

For henne bruker vi silikon, preget av høy elastisitet og tilstrekkelig styrke. For et basissubstrat med en tykkelse på 10-15 mm er en rimeligere to-komponentsilikon av typen ELASTOFORM egnet.

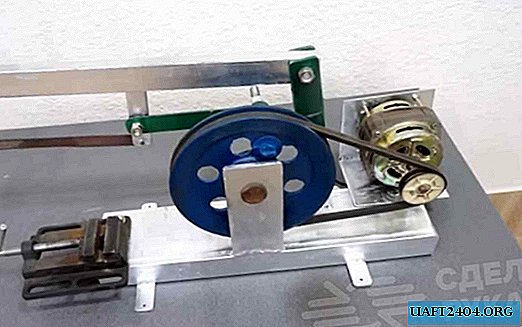

Laget silikonform.

Hvordan er casting prosessen

Vi legger silikonformen på underlaget. Hvis den vil bli brukt gjentatte ganger, blir den jevnlig smurt med en separator basert på parafin eller vaselin.

Press silikonformen på toppen med en spredt belastning (undertrykkelse) som veier opp til en kilo. For å fylle injeksjonsmaterialet gikk ryddig og raskt, utfører vi en papirstrakt. Deretter kan vi anta at formen er klargjort for støping.

For å helle tar vi den billigste UNICAST 9-injeksjonspolyuretan (del A) og herder (del B), som vi blander i forholdet 1: 0,6.

For miksing av høy kvalitet er presisjonsskala og en plastkopp nødvendig. Du kan legge til fargestoff i hvilken som helst farge, som selges separat, til grunnlaget. For 1 kg polyuretan trengs 90-100 dråper fargestoff.

Hell 22 gram flytende polyuretan og 13,2 gram herder i koppen på vekten og bland grundig i 30 sekunder, ikke mer, siden det allerede vil begynne å stivne. Under omrøring vil vi føle at glasset varmes opp, noe som betyr at polymerisasjonsprosessen har begynt. Blandingen er klar til å fylles.

Fyll blandingen uten avbrudd til flytende polyuretan strømmer fra granene. Den første herding vil ta omtrent to minutter, og full - 10-15 minutter, men det er bedre å holde fyllet i form av 20-30 minutter.

Etter en halv time begynner vi å fjerne støpningen av polyuretan fra silikonformen.

Først bryter vi av papirstrakten med overflødig polyuretan frosset i den, så kommer overskuddet ut av granene, sammen med “bena”. Dette vil gjøre det lettere for oss å fjerne det støpte produktet fra formen.

I tillegg er silikonformen svært fleksibel, noe som også bidrar til enkel utvinning av støping fra den uten problemer.

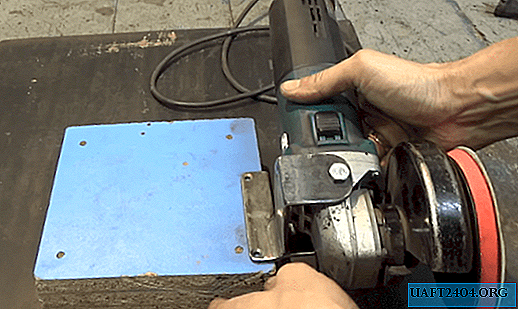

Det gjenstår å behandle hullene litt, bryte av eller skjære granene og bore hullene med et bor. Etter det skiller det støpte produktet praktisk talt ikke fra masterformen.

Sammenligning av avstøpning og 3D-utskrift

Injeksjon sammenlignet med 3D-utskrift er en rask prosess. Det tar 4.0-4,5 timer å skrive ut en slik boks på en 3D-skriver. I dette tilfellet viser 3D-modellen seg ofte å være mangelfull, og alt må startes på nytt. Støpeprosessen tar maks 30 minutter. Neste poeng er billig. Støping er mer enn 3 ganger billigere enn 3D-utskrift.

Share

Pin

Tweet

Send

Share

Send